ساخت خانه احتیاج به متخصصان، کارگران، ابزارها و ماشینآلات گوناگونی دارد. وسایلی که با کمک نقشه ساختمان، در پایان میتواند خانهای مناسب و ایدهآل کارفرما را تحویل بدهند. با این حال چه تجهیزات و چه ماشینآلاتی در ساخت به کار میرود؟ هرکدام چه وظایفی را ایفا میکنند؟ قصد داریم به این موضوع بپردازیم. با سایت خوبو همراه باشید.

نقشه برداری

یکی از بخشهای بسیار مهم کار، نقشهای است که برای زمین و ساختمان کشیده میشود. برای این کار، کارفرما باید با طراح و معمار به توافق برسد. پیش از این صحبتها، طراح نقشه باید نسبت به پتانسیلهای آن آگاهی کامل داشته باشد. اینجا مرحله نقشهبرداری است. گروهی از سمت دفتر مهندسی به محل مراجعه میکنند و ریز اطلاعات زمین و بنای موجود در آن را کسب میکنند. این کار به ابزارهای گوناگونی نیاز دارد که با آنها آشنا خواهید شد:

ژالون

ژالونهای نقشهبرداری میلههایی به طول دو یا سه متر هستند. قطر این میله سه تا چهار سانتیمتر است. نو آن نیز است که با رنگهای سفید و قرمز (یا نارنجی) مشخص میشود که بتوان از دور آن را تشخیص داد. کاور برای حمل دارند و به صورت تلسکوپی جمع میشوند. در زمینها با وسعت کم، از ژالون برای اندازهگیری مساحت و تهیه پلان استفاده میشود. در واقع ژالون جایی کاربرد دارد که قصد اندازهگیری طول و عرض و همینطور زاویه نقشه را دارند.

نوک تیز ژالونها در زمینهای نرم فرو میرود. در زمینهای سفت، از سه پایه مخصوص استفاده میشود که میتواند ژالون را ثابت نگه دارد.

ترازیاب

ترازیاب یا نیوو به شکل دوربین طراحی میشوند. روی سه پیاه هستند، میتوانند اختلاف ارتفاع را بین دو نقطه مشخص کنند. دوربینهای ترازیاب با یک خطکش بلند که میر یا شاخص نامیده میشود استفاده میشوند. برای تعیین اختلاف ارتفاع دو نقطه، ترازیاب را بین دو نقطه قرار میدهند. آن را به حالت تراز در میآورند و بعد شخس را روی نقطه اول قرار میدهند. عدد روی شاخص قرائت میشود. بعد شاخص را روی نقطه دوم قرار داده و عدد آن را میخوانند. تفاضل دو عدد، اختلاف ارتفاع آنها است.

طولیاب

به طور کلاسیک از متر برای مشخص کردن طول استفاده میکردند. با این حال، پیچیدگیهای کار باعث شد که شیوههای مدرنتری به کار گرفته شود. طولیابهای الکترونیک یکی از این راهکارها هستند. برای طولهای بلند به خصوص از این ابزار استفاده میشود. شیوه کار، با استفاده از ارسال و دریافت موج منعکسشده و اندازهگیری اختلاف فاز موج است. شرایط و نوع تجهیزات میتواند دقت کار را متفاوت کند. طولیابهای الکترونیک معمولا روی تئودولیت نصب میشوند، همینطور با یک منشور که نقش منعکسکننده دارد. طولیاب روی نقطه اول مستقر میشود و منشور به نقطه دوم میرود. اینطور با ارسال و دریافت موج، طول محاسبه میشود.

شیب سنج

ابزاری است که از آن برای اندازهگیری شیب یا زاویه هر امتداد استفاده میکنند. طیقه سنجش شیب به این صورت است که زاویه هر امتداد را با خط قائم اندازهگیری میکنند. شیبها با کمک این وسیله به سمت بالا و پایین قابلیت اندازهگیری دارند. سنسورهای این دستگاه دقت و حاسیت بالایی دارند و میتوانند تا 0.001 درجه را نیز مشخص کنند.

تئودولیت

دوربینهای مهندسی، ابزاری دقیق برای اندازهگیری زوایا هستند. در نقشهبرداری و برای اهدافی تخصصی مانند هواشناسی و پرتاب موشک از این دستگاه استفاده میشود. در نقشهبرداری، تئودولیتها وظیفه اندازهگیری زوایای افق و قائم را دارند. از لحاظ ساختاری شامل دو دسته آنالوگ و دیجیتال میشوند. لمپ افقی دوربین، شبیه به یک نقاله است. به این معنی که از صفر تا 360 درجه در جهت افقی بین سه نقطه روی زمین درجهبندی شده است.

بنابراین با تئودولیت اندازهگیری زاویه بین سه نقطه روی زمین، مانند کاری است که نقاله روی کاغذ انجام میدهد. نحوه قرائت دوربین به این شکل است که با کمک زاویه قائم، زاویه هر نقطه خوانده میشود که معمولا بین 90 تا 270 درجه است.

توتال استیشن

به این نوع دوربین نقشهبرداری به فارسی دوربین مساحی میگویند. ابزاری الکترونیکی/اپتیکی است که در نقشه برداری، طی سالهای اخیر کاربرد زیادی پیدا کرده است. در واقع کاری که توتال استیشن میکند، این است که به طور همزمان کیفیتهای دوربینهای متفاوت نقشهبرداری را ارائه میدهد. مجموعهای کامل از زاویهیاب، ترازیاب و فاصله یاب است که به شکلی هوشمندانه کنار یکدیگر قرار گرفتهاند. همینطور کنترل از راه دور دارد و به این شکل، نیاز به دستیار نقشهکشی حذف شده است.

GPS

سیستم تعیین موقعیت ماهورهای، به عنوان یک ابزار مطرح در زمینه علوم مهندسی مطرح است. تعیین موقعیت دقیق و دسترسی آسان به آن، باعث شده کار نقشهبرداری تا حدود زیادی ساده شود. با کمک دستگاههای GPS میتوان از معابر، خیابانها، جادهها، کوهها، رودخانهها، ساختمان و غیره نقشهبردارای کرد. به کمک قابلیتهای سیستم GPS میتوان برای تجزیه و تحلیلهای متفاوتی استفاده کرد. با GPS میتوان با بالاترین دقت مساحت و زوایای زیربنای یک ساختمان یا زمین کشاورزی را به دست آورد.

توتال استیشن-تجهیزات ساخت خانه تئودولیت-ابزار نقشه کشی-تجهیزات ساخت خانه طولیاب-ابزار نقشه کشی-تجهیزات ساخت خانه ترازیاب-ابزار نقشه کشی-تجهیزات ساخت خانه ژالون-ابزار نقشه کشی-تجهیزات ساخت خانه

تخریب

وقتی توافق بین کارفرما و تیم مهندسی پدید آمد، سازنده سراغ مراحل اداری کار میرود. کسب پروانه ساخت، مرحلهای است که بیرون از محیط زمین انجام میشود. وقتی پروانه صادر شد، کار شروع میشود. تخریب (در صورت وجود ملکی در زمین) اولین قدم کار خواهد بود. به جز گوی تخریب که تنها در هنگام تخریب کلی کارکرد دارد، باقی ماشینآلات و ابزارات زیر طی کار هم کاربرد دارند:

اره بتن بر

در پروژههای ساختمانی به دلایل متفاوت ممکن است تصمیم به تخریب بخشی از کار گرفته شود. در واقع نیاز به ابزار تخریب، خیلی فراتر از مقطع کوبیدن خانه و ساخت مجدد است. به دلیایلی نظیر تغییر در نقشه، سازه یا به دلیل راه باز کردن جهت عبور تاسیسات، ممکن است لازم شود دیواری بتنی تراشیده شود یا به طور کامل از بین برود. در گذشته با ابزارهای سنتی مانند پتک این کار انجام میشود که سخت و زمانبر بود. با این حال، ابزارهای جدید زیادی در این حوزه وجود دارد.

ارههای بتنبُر یکی از راهکارهای این زمینه هستند. استادکار آن را در دست میگیرد، تیغههایی دایرهشکل دارند و با سرعت بالا و دقت بسیار، سختترین سطوح بتنی را برش میزنند. این ارهها غلطکهایی دارندکه باعث میشوند در هنگام برش، دستگاه ثابت و بدون لرزش باقی بماند. همینطور سوئیچهایی دارند که باعث میشوند گرد و غبار جذب نشود.

ارههای بتن بر به نام کاتر کفبر نیز معروف هستند. کار آنها در واقع این است که شیارهایی به صورت خطوط مستقیم در بتن ایجاد کنند. از این دستگاهها برای برش اسلبها بتن مسطح با ضخامت متوسط در کف استفاده میشود. در واقع استفاده از کاتر یا دستگاههای دیگر در زمینه تخریب بتن، بستگی به نیاز معمار دارد. ممکن است بخواهند بتن بخشی را به طور کل حذف کنند. در آن حالت دستگاههایی مانند اسپیلتر به کار میآیند. گاهی نیز قصد بر این است که بخشی متفارن از بتن را حذف کنند. اینطور دستگاههای کاتر مفیدتر هستند.

دستگاه اسپیلتر

اسپلیتر هیدرولیکی یکی دیگر از ابزارهای تخریب بتن است. با این حال شیوه کار کاملا متفاوت است و خبری از ایجاد برش نیست. اسپلیتر، با وارد کردن نیرو در خلاف جهت حفرههای ایجاد شده به بتن وارد میکند. اینطور شکست در بتن اتفاق میافتد و این کار با آلودگی صوتی و پرتشدگی کمی همراه است. شیوه کار اینطور است که چکش اسپیلتر درون یک سوراخ معین در بتن قرار میگیرد. نیروهای جانبی به سمت پایین به آن وارد میشود که باعث شکستن میشود. در واقع ضربه سنگینی وارد نمیشود و تَرَکها به سرعت و بدون سر و صدا در امتداد سوراخ حفر شده ایجاد میشوند.

سوراخها در داخل بتن به شکلی معین و با قطر مشخص در بتن حفر شده باشند تا بتوانند محل اتصال را بپوشانند. همینطور باید پلگین و پرهای اسپیلیتر را به خوبی روغنکاری کرد تا بتوانند عمل را به شکل ایدهآل انجام دهند.

اسپیلترهای هیدرولیکی معمولی، توان وارد کردن چیزی بین 150 تا 400 تن فشار به قطعه را دارند. البته مدلها بسیار کوچکی نیز این ابزار وجود دارد که برای مثال در مورد سطوح افقی یا سقفی مورداستفاده قرار میگیرند.

اسپیلترها به شکلهای گازی و برقی موجود هستند.

پیکور

با نام چکش تخریب نیز شناخته میشود. به طور کلی پیکور یک ابزار تخریب است که با اندازههای بسیار متفاوتی در بازار وجود دارد. از آن برای تخریب بتن، سنگ و آسفالت استفاده میکنند. با توجه به کاربرد مدنظر، میتوان یک پیکور با قدرت، اندازه و نیروی مصرفی تهیه کرد. از کاربردهای پیکور میتوان به مصارف شهری مانند راهسازی و پیاده رو، کاربردهای عمرانی و ساختمانی مانند کندن زمینهای سخت برای مسیرهای آب و فاضلاب یا خطوط زیرزمینی برق و مخابرات، در معادن، تخریب صخرهها و سازههای بتنی و مانند آن است.

پیکورهای برقی در حال حاضر بخش بالایی از بازار را در اختیار دارند. قدرت بالا خصوصیت اصلی این دستگاهها است. برای تخریب بتن غیرمسلح، بتن مسلح، تخریب آجر، سنگ، کاشی، ملات، خاک و سنگ از آن استفاده میشود. به لحاظ وزنی، پیکورهای این دسته میتوانند بین شش تا 32 کیلوگرم باشند.

پیکور بادی و هیدرولیکی دو نوع دیگر آن هستند. در پیکور بادی، هوای فشرده توسط کمپرسور انرژی لازم را تامین میکند. پیکورهای هیدرولیکی ولی اندازه بزرگتری دارند و اغلب بر بیل مکانیکی یا بابکت سوار میشوند. برای تخریب بتن و سنگ از آنها استفاده میشود و برای پروژههای بزرگ، بسیار کاربردی هستند. شیوه کار آنها، به اینگونه است که به صورت دارکوبی به هدف ضربه میزنند تا آن را خرد کنند.

بتن کَن

دستگاهی است که برای سوراخ کردن بتن از آن استفاده میشود. یک نوع دریل است که پیستون آن در یک سیلندر سوار میشود و در هنگام حرکت به جلو، فشار هوا ایجاد میکند. این فشار هوا، مکانیزم چکش را به حرکت در میآورد. بتن کنها از دریل چکشی قدرتمندتر هستند و مناسب کارهای نیمهسنگین و سنگین در نظر گرفته میشوند. معمولا بتن کنها سه حالت تنظیم دارند؛ مته، مته چکشی و چکشی این سه حالت هستند. بنا بر کاربرد، میتوان از هر کدام از آنها استفاده کرد. همینطور سوئیچی دارند که میتوان با آن، حالت چرخشی را به حالت ضربهای به کار گرفت.

بتن کن، شباهتهای زیادی با پیکور دارد اما برای کارهای به نسبت کوچکتر مناسب است. به لحاظ اندازه کوچکتر است، حمل آسانتری دارد و قدرت تخریب کمتری دارد. به لحاظ اثربخشی، قدرت دستگاه را بر اساس نیروی ضربه در واحد ژول میسنجند. در پیکور، قدرت بیش از 20 ژول است در حالی که در بتن کن مقدار آن به 15 ژول میرسد.

گوی تخریب

یک جرثقیل مجهز به گویی فولادی است. از این گوی، برای تخریب ساختمان به شکل ضربهای استفاده میشود. این کار برای تخریب ساختمان از بیرون انجام میشود. از سوی دیگر، این شیوه برای ساختمانهای مخروبه، سیلوها و تاسیسات صنعتی مناسب است. با این حال برای استفاده از گوی تخریب، نیاز به فضای بزرگ است. به همین دلیل در خصوص ساختمانهای کوچک، به هیچ وجه مناسب نیست.

شیوه ضربهزنی با گوی تخریب، به دو شکل است. یک شیوه ضربه عمومی است. اینطور گوی تخریب، روی ساختمان سقوط آزاد میکند. شیوه دوم، ضربههای آونگی است. گوی، همراستا با بازوی دستگاه به صورت آونگی به ساختمان برخورد میکند. ضربهزنی به ساختمان، همیشه به قسمتهای بالای آن است. به این شکل باعث میشود سازهها در همان مکان سقوط کنند و به بیرون پرت نشوند.

ربات تخریب بتن

از آن به عنوان رباتهای بتنخوار هم یاد میشود. جهت بازیافت بتن، این دستگاه یک گام موثر است. در واقع میتواند در صرفهجویی در بتن و آب گامی موثر باشد. عملیات تخریب معمولا غبار و آلودگی زیادی دارد. همینطور نیازمند به کار گیری ماشینآلات سنگین و نیروی انسانی زیاد است. چیزی که در زندگی پرتراکم شهری، باعث مشکلات فراوان میشود. مسئلهی پاشش آب زیاد روی آوارها هم یکی دیگر از مشکلات سنتی این بخش است.

ربات تخریب بتن، برای خرد کردن، تفکیک، ذوب و بازیافت سازههای بتنی کاربرد دارد. این دستگاه در محل پروژه، شروع به اسکن محیط میکند. اینطور مسیری برای تخرریب تعیین میکند. همینطور از فشار آب برای شکستن سطوح بتن و جداسازی آنها استفاده میشود. مواد باقیمانده را نیز به داخل میکشد. گرد و غباری تولید نمیشود و چیزی دور ریز نخواهد شد.

شیوه کار ربات تخریب بتن، فشار با آب است که به آن آبتخریب میگویند. همین شیوه برای برهنه کردن میلگردها هم جهت بازسازی پروژه مورداستفاده قرار میگیرد. ربات، دوغاب سیمان فیلترشده را به واحد بستهبندی میفرستد. بعد مصالح را به تفکیک در کیسههای بزرگر تحویل میدهد. در پایان تنها میلگرد باقی میماند. آن نیز از سیمان، غبار و زنگ پاک میشود و برای برش و بازیافت آماده میگردد.

ربات بتن خوار-تجهیزات ساخت خانه کاتر بتن-اره بتن بر بتن کن پیکور اسپلیتر گوی تخریب-تجهیزات ساخت خانه

گودبرداری

وقتی مراحل تخریب کامل شد، نوبت به گودبرداری میرسد. برای ساخت ساختمان در هر اندازهای به پی نیاز داریم. به این نیاز داریم که ستونها و فندانسیون رو در جایی پایینتر از سطح زمین برپا کنیم. هرچه ساختمان بزرگتری موردبحث باشد، به ابزارهای پیچیدهتر و بزرگتر و کادر بزرگتری از کارگران برای این کار احتیاج خواهیم داشت. ابزارهای گودبرداری موارد زیر هستند:

ابزارهای دستی

مراحل گودبرداری برای ساخت خانه، توسط تیم متخصص و کارگر با ابزارهای مختلفی انجام میشد. سادهترین ابزارها این بین، بیل، بیلچه، کجبیل، ماله، چنگک، کلنگ و كلنگ دو سر هستند. مواردی که استفادههای آنها جز در امر گودبرداری، در بسیاری زمینههای دیگر ساخت و ساز و بخصوص محوطهسازی نیز مشخص است.

بيل مكانيکی

یک ماشین سنگین با بازوهای بلند فلزی است. این ماشین شامل بازوهای مفصلی (دکل و استیک)، باکت و کابین گردان (فیرو) در قسمت بالا و زنجیر یا چرخ لاستیکی در قسمت زیرین است. در واقع بیل مکانیکی، نمونهی پیشرفتهتر چیزی است که در سدهی قبل با نام بیلهای بخار وجود داشتند.

بیل مکانیکی قابلیتهای زیادی به صورت نصب چیزهایی مانند چکش (پیکور)، مته، سسنگ جت، قیچی فلزبر، چنگک، گراپ و ادوات دیگر دارد. برای مثال با نصب چکش هیدرولیکی به جای باکت، میتوان امکان تخریب حجمهای بزرگ سنگی (در جایی که امکان انفجار وجود ندارد) را فراهم کرد. در ساخت و ساز شهری، بیل مکانیکی با چرخ لاستیکی کاربرد بیشتری به نسبت لودر دارد که احتمال ایجاد رانس در ساختمانهای اطراف ایجاد میکند.

از کاربردهای فراوان بیل مکانیکی میتوان به مواردی مانند حفر کانال، گودال یا زیرسازی، حمل مواد، برش، تخریب، خاکبرداری و گودبرداری، تسطیع زمین و نظیر آن اشاره کرد.

از ماشینآلات شبیه به بیل مکانیکی، میشود به ترنچر نیز اشاره کرد. ترنچر که به خندقکن نیز معروف است، برای حفر کانال مورداستفاده قرار میگیرد و کمتر در ساختمانسازی حضور دارد.

بولدوزر

یکی از ماشینآلات راهسازی و عمرانی معروف است. این ماشین چرخهای زنجیری دارد و حرکت آن به صورت خزیدن ااست. تیغه فولادی بولدوزر، امکان جابجایی حجم گستردهای از خاک، شن، ماسه، نخاله و غیره را میدهد. بولدوزها به دلیل موتورهای قدرتمند و چرخ زنجیری، قابلیت مانور بالایی در زمینهای نامسطح دارند. وزن بالا و زنجیرهای پهن باعث میشود بولدوزر در زمینهای شنی و گلی کمی فرو برود.

از قطعات مهم بولدوزر، تیغه و ریپر آن هستند. ریپر یا شیارزن، قطعهای دراز و چنگالمانند است که پشت بولدوزر نصب میشود. از این ابزار برای شیار زدن در زمین استفاده میشود که میتواند کاربرد کشاورزی یا عمرانی داشته باشد. تیغه نیز در قسمت جلویی نصب میشود و قطعهای فولادی و بسیار سنگین است. هدف از نصب این بخش این است که با آن بتوان اجسام را هل داد یا موانع و نخالهها را به جایی دیگر منتقل کرد.

بولدوزر-تجهیزات ساخت خانه بیل مکانیکی-تجهیزات ساخت خانه بیل-بیلچه-چنگک-کلنگ-تجهیزات ساخت خانه

بتن ریزی

در مراحل ساخت خانه، توضیح دادیم که بتن ریزی بخشی حیاتی در ساخت اسکلت است. بتنریزی، ابزارآلات بسیاری در سطوح متفاوت مورداستفاده قرار میگیرد. در واقع هرچه کار پیچیدهتر باشد، ابزارآلات نیز پیشرفتهتر میشوند.

ابزارهای دستی

- تراز: وسیلهای ساده است که از آن برای تنظیم سطوح عمودی، افقی و شیبدار استفاده میشود. درون تراز، شیشهای حاوی مایعی سیال وجود دارد. حرکت مایع درون لوله، تراز بودن یا نبودن سطح را نشان میدهد.

- شمشه: ابزاری برای کنترل راستای کار اجرا شده در جهت افقی و عمودی است. سطح مقطع آنها مربع و طول چیزی بین 50 سانتیمتر تا سه متر دارند. جنس شمشه میتواند از چوب، آهن یا آلومینیوم باشد.

- متر

- ریسمان کار: نخی از پنبه و ابریشم یا پلاستیک نایلونی است و قطر نیم میلیمتری دارد. در دیوارچینی و پیادهسازی هر بخش از ساختمان که باید طبق یک خط صاف کار پیش برود، از آن استفاده میشود.

- تیشه بنایی: ابزاری برای شکستن آجر و نظیر آن است.

- کمچه: برای یکنواخت کردن ملات روی سطح از آن استفاده میکنند.

- تخته ماله: دو بخش دسته و صفحه دارد و طول آن بین 38 تا 46 سانتیمتر و جنس آن از چوب یا پلاستیک است. از آن برای صاف کردن بتن مگر استفاده میشود.

- شلنگ تراز: شلنگی به قطر یک سانتیمتر و طول پنج تا بیست متر است. برای تراز کردن سطوح در ساختمان از جمله کف و موارد دیگر از آن استفاده میشود.

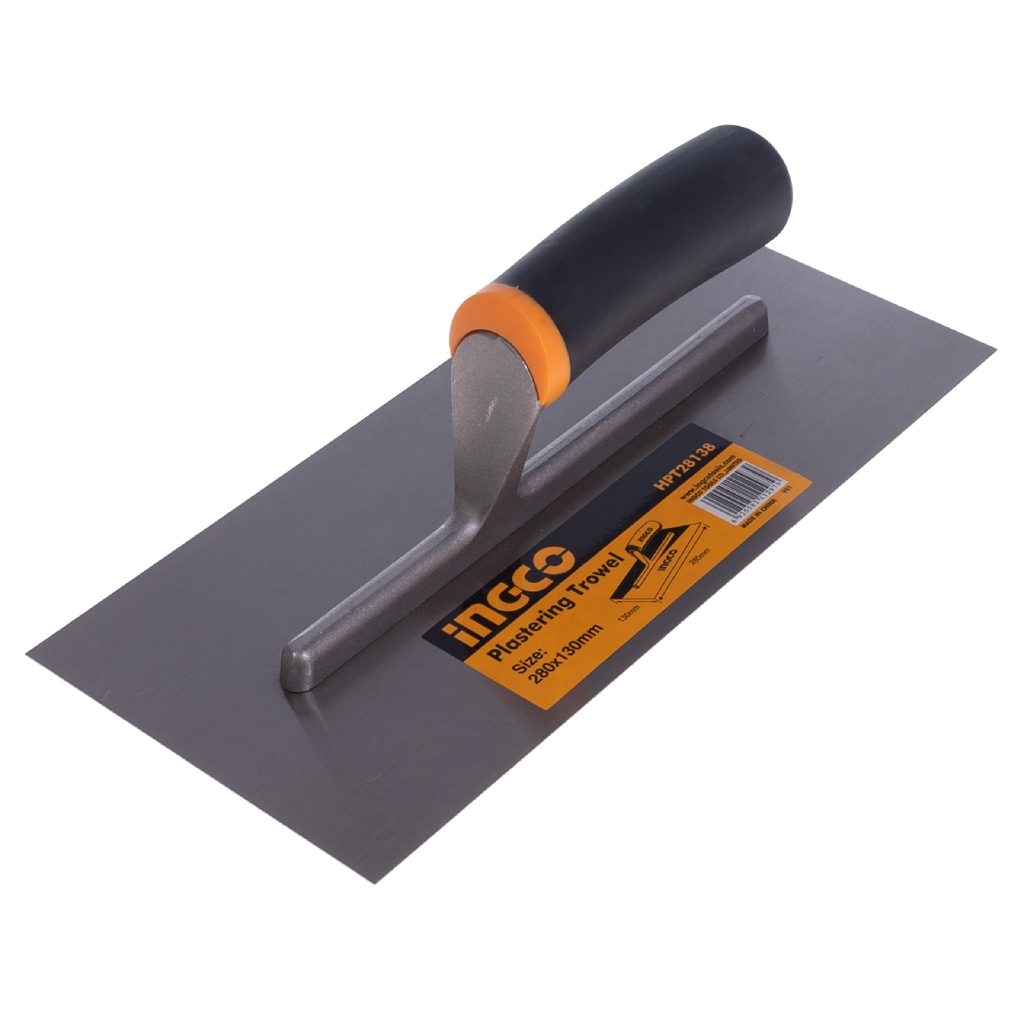

- ماله: ورقی فلزی با کلاف پشت برای نگهداری دسته چوبی یا پلاستیکی آن است. برای پهن کردن ملات، اندودکاری، گچکاری و موارد دیگر از آن استفاده میشود.

- بیل

- فرغون

- الک یا سرند بنایی: پیش از ساخت ملات، مواد ساخت آن را از تورهای سیمی عبورر میدهند. به جز الک یا سرند، از غربال نیز برای این کار استفاده میکنند.

- استانبولی: برای حمل مسالح ساختمانی سبک و ساخت ملات از آن استفاده میشود. ظرفهایی فلزی به صورت مخروط ناقص هستند که در اندازههای متفاوت در بازار موجود هستند.

- زنبه: برای حمل آجر و مصالح توسط دو نفر مورداستفاده قرار میگیرد.

- شاقول: بریا کنترل امتداد قائم در دیوارچینی و موارد دیگر استفاده میشود.

بتونیر

به این دستگاه، نامهایی نظیر ملات ساز، خلاطه، میکسر بتون و مخلوط کن بتن نیز میدهند. این دستگاه نهچندان بزرگ، از ارزانترین ابزارها برای بتنریزی به شمار میرود. بتونیر به طور متوسط توانایی ساخت سی متر مکعب بتن در طول روز را دارا است. شیوه کار با آن، تا حدود بالایی مکانیکی است. کارگر برای استفاده از آن باید آموزشهای لازم را دیده باشد. اینطور بتواند به نسبت درست، مواد را با هم ترکیب کند.

در بازار، دستگاههای بتونیر بین 120 لیتر تا 1000 لیتری موجود است. با توجه به بزرگی پروژه، افراد سراغ یکی از این موارد میروند. دلیلی که از میکسرهای بتن از جمله بتونیر استفاده میشود، صرفهجوی در زمان و هزینه است. میتوان برای بتنریزی در فضاهای مختلف، بتن را ساخت و منتقل کرد. همینطور با توجه به ماهیت آن که بخش اعظم کار را خود انجام میدهد، میتوان در هزینه با استخدام کارگران کمتر صرفهجویی کرد. بتونیرها قابلیت جابجایی دارند و باید گفت که کیفیت بالاتری نسبت به روش مخلوطکردن دستی دارند.

به لحاظ ظاهری نیز، بتونیرها در چندین دسته هستند. ساده، دوچرخ، چهارچرخ، گیربکسدار، باکت دار و هیدرولیکی موارد آن هستند.

کامیون میکسر بتن

کامیون میکسر این بین یکی از وسایل مهم بخصوص در پروژههای بزرگ یا پروژههای دور از شه راست. این کامیون که قطعا چشمتان به آن افتاده، وسیلهی است که به منطور اختلاط و انتقال بتن تازه از کارخانه به محل پروژه مورد استفاده قرار میگیرد. تراک میکسر (Truck Mixer) دستگااهی است که آب، سیمان و سنگدانه (شن و ماسه) را میگیرد و با طی مراحل، بتن تحویل میدهد. برای داشتن یک تراک میکسر، تجهیزات مخلوطکن را روی شاسی یا نیمهتریلر سوار میکنند. وزن کامیون میکسر بین 9 تا 14 تن است و میتواند تا 18 تن بتن را هر مرتبه تحویل دهد.

شیوه استفاده از تراک میکسر به نوع است. نوع اول این است که بتن پیش از بارگیری در کارخانه آماده شده باشد. بعد بارگیری انجام میشود و بتن تازه به محل پروژه انتقال پیدا میکند. حالت دوم این ست که مواد اولیه خشک با نسبت مشخص داخل کامیون ریخته شود. بعد فرآیند اختلاط و انتقال به طور همزمان انجام شود.

در پروژههای بزرگ بتنی مثل سد یا پلسازی، کارخانه بچینگ در کنار پروژه مستقر میشود. به این شکل با جرثقیل، باکت، پمپ بتن، لوله، نوار نقاله و شیوههایی مانند این مراحل انتقال بتن انجام میشود. با این حال در این پروژهها هم بسیاری اوقات از کامیون میکسر استفاده میشود.

در داخل میکسر، با چرخش دیگ و تیغههای درون آن، فعالیتهای مختلف مانند بارگیری، اختلاط و تخیله بتن انجام میشود. دیگ طوری طراحی شده که بتواند تا زمان رسیدن به محل پروژه، با هم زدن دائمی بتن، جلوی سفت شدن آن را بگیرد.

پن میکسر

پن میکسرها یکی از دستگاههای دیگر تولید بتن در بالاترین کیفیت هستند. این میکسرها پرههایی بازوییشکل دارند که درون دیگی استوانهای قرار گرفتهاند. به طور مداوم داخل دیگ همزده میشود تا بتن به صورت خمیری باقی بماند. در پایین دستگاه اهرمی وجود دارد که منجر به انتقال مواد از قسمت پایین دستگاه به زمین منتقل میشود. باید گفت که کیفیت ساخت بتن در پن میکسر به کیفیت کامیون میکسر یا بتونیر نیست.

پن میکسرها در بازار در ابعادهای 350 لیتری، 500 لیتری و 1000 لیتری در دسترس هستند.

درام میکسر

درام میکسرها یک نوع ابتدایی از میکسرها هستند. مخزن این میکسر از ورقهای شش میلیمتری ساخته شده است. داخل آن نیز ورقهای هشت میلیمتری به کار رفته است. در میکسر درام، اختلاط بتن بالای 50 درصد است. شیوه کار آن به صورت دورانی است. چهار چرخ در اطراف هستند که در دو محور افقی در حال دوران هستند. دو محور با کمک دنده و زنجیرهای 140 به صورت موازی با هم درگیر میشوند. درگیر بودن به صورت دائمی است تا فرایند میکسر کامل شود.

پمپ هوایی

به آن پمپ بتن یا دکل پمپ هم میگویند. دستگاهی است که برای انتقال بتن مایع مورداستفاده قرار میگیرد. در واقع وقتی سراغ این وسیله میروند که قصد داشته باشند بتن را به مکانی در ارتفاع بالا منتقل کنند و در مسیر انتقال، بتن کیفیت خود را از دست ندهد. پمپ هوایی کنترل از راه دور است و توسط یک متخصص کنترل میشود. دکل، دارای بخش موتوری نیست و آن را پشت یک کامیون نصب میکنند. با کمک اپراتور، بازوهای دستگاه که تا ارتفاع بالایی میروند و در هرکجا که لازم باشد بتن را خالی میکنند. بازوها هیدرولیکی هستند و میتوان به هر سمت آنها را هدایت کرد.

دکل پمپ تراک میکسر-ساخت بتن درام میکسر-ساخت بتن پن میکسر-ساخت بتن بتونیر-ساخت بتن

سنگدانه

حدود هفتاد درصد از حجم بتن را سنگدانه تشکیل میدهد. بسیاری از ویژگیهای فیزیکی و شیمیایی بتن از جمله استقامت آن، از سنگدانه نشات میگیرد. به همین دلیل کیفیت سنگدانه به کار رفته در بتن، میتواند کیفیت کل ساختمان را مشخص کند. سنگدانهها عموما کارخانهای هستند و در اندازههای متفاوتی در بازار موجود هستند. ویژگیهای سنگ مصرفی در خانه باید طبق استاندارد ملی ایران به شماره 302 مطابقت داشته باشد.

طبق تعریف، بزرگترین اندازه اسمی سنگدانه عبارتند از اندازه کوچکترین الکی که حداکثر 10 درصد وزنی سنگدانه بر روی آن باقی بماند. به طور کلی، ویژگی های سنگدانه های مصرفی در بتن باید با استاندارد ملی ایران به شماره 302 مطابقت داشته باشد.

از موارد مهمی که اینجا باید مورد اشاره قرار بگیرد، نبود خاک رس است. خاک رس مادهای بسیار خطرناک برای شن و ماسه است. به این دلیل که خاصیت مکندگی آب دارد و هشت برابر وزن خود آب میمکد. در نتیجه، آب را از ملات میمکد و آن را خشک میکند. به این دلیل مانع فعل و انفعال طبیعی سیمان میشوند و چسبندگی بین دانهها به خوبی انجام نمیشود. قطع پوک میشود و چنین قطعهای قادر به باربری نخواهد بود.

شن و ماسه طبیعی

شن و ماسهها از طبیعت برداشته میشوند. ترکیبات شن و ماسه نسبت به مکانی که از آن آمدهاند، متفاوت از یکدیگر هستند. به همین دلیل رنگهای متفاوتی مانند سفید، سبز، سیاه و خاکستری از آن موجود است. شایعترین جز شن و ماسه، دیاکسید سیلیکون به شکل کوارتز است. شن و ماسه طبیعی از سنگها و مواد معدنی تشکیل شدهاند. کوارتز، فلدسپات و میکا از انواع آن هستند. فرآیندهایی مانند هوازدگی که خود به دستههایی مانند باد، باران و چرخههای انتجماد تقسیم میشوند، این سنگها را به دانههای کوچک تجزیه کردهاند. برخلاف برخی از مواد معدنی دیگر، کوارتز سخت و غیرقابل حل است. به همین دلیل با هوازدگی تجزیه نمیشود.

شن و ماسههای درشت از اعماق چاهها به دست میآیند. این موارد در رنگهای قرمز و نارنجی دیده میشوند. شکل ظاهری این شن و ماسهها، دارای شکستگی تیز و زاویهدار است. این دانهها که درشت هستند، در بتنریزی کاربرد دارند. شن و ماسههای رودخانه نیز نوع دیگر هستند که از رودخانه به دست میآیند. این نوع، کیفیت بالاتری به نسبت موارد به دست آمده از گودالها دارند. رنگ آنها هم معمولا سفید تا خاکستری است. گرد و بدون زاویه هستند و در گچکاری کاربرد دارد.

شن و ماسه مصنوعی

شن و ماسه مصنوعی از خرد شدن سنگهای گرانیت یا بازالت به دست میآید. این خردکردن طی سه مرحله انجام میشود. این نوع شن و ماسه، جایگزین مناسبی برای شن و ماسه رودخانهای هستند. دستگاههای مختلفی برای انجام مراحل شکستن سنگ در کارخانه به همراه حضور نیروی انسانی فعال هستند. با این حال شن و ماسه مصنوعی را میتوان به چند دسته متفاوت تقسیم کرد که با آنها آشنا میشوید.

شن مصنوعی یا شکسته

این شن از خرد شدن سنگهای سخت به دست میآید. این سنگدانه دارای گوشههای تیز است و مصارف صنعتی بسیاری دارد. از دستههای این نوع شن، میتوان به نخودی و بادامی اشاره کرد.

ماسه مصنوعی

در واقع همان ماسه طبیعی است که یک سری علمیات روی آن انجام شده است. این بین، ناخالصیهای ماسه از جمله آهک از آن جدا میشود. اینطور ماسه مصنوعی در اختیار خواهد بود. ویژگیهای اصلی ماسه مصنوعی این است که در دمای بالا مقاومت از خود نشان میدهد.

ماسه شسته

به مخلوط ماسه و خاک، ماسه شسته یا دو بار شور میگویند. وجود خاک در ماسه، معایب و مزایایی دارد. این چیزی که است که باید به دقت موردتوجه قرار داد. از معایب وجود خاک در ماسه، کاهش مقاومت بتن خواهد بود. دلیل این کمبودن مقاومت، این است که ذرات خاک باعث میشوند مخلوط مدنظر شکل نگیرد و مقاومت پایین بیاید.

فرآیند شستن ماسه به این شکل است که ابتدا ماسه طبیعی را با دستگاه الک میکنند. سپس ماسههای ردشده از الک، توسط کلاسیفر شسته میشوند. بعد وارد دستگاه رطوبتگیر و خشککن میشوند و دومرتبه الک انجام میشود. بعد مقداری مواد ریزدانه به روش پاششی از هیدروسیکلون روی مواد پاشیده میشود. اینطور ماسه نرم میشود و ریزدانههای آن افزایش مییابند. بعد دوباره خشککن وارد کار میشود و طبق استانداردهای پیشبینیشده، ماسه نهایی آماده میشود.

پوکه معدنی

پوکه معدنی گدازههای آتشفشانی سردشده است. وقتی این مواد به سطح زمین میرسند، سرد میشوند و بافت آنها به صورت دانههایی پرمنفذ در میآید. نام علمی آن، اسکوریا یا پومیس است. این پوکه از مناطقی قابل برداشت است که در آنها کوه آتشفشانی وجود دارد. رنگ آن خاکستری مایل به سفید یا زرد است و وزن آن به نسبت شن و ماسه، کمتر است. هزینه بهرهبرداری از پوکه معدنی پایین است. بافت آن نیز در اندازههای بسیار کوچک تا ده سانتیمتری مورداستفاده قرار میگیرد. باتوجه به دانهبدنی پوکه، از آن در مصارف گوناگون استفاده استفاده میبرند.

از خصوصیات مثبت پوکه میتوان به این موارد اشاره کرد:

- عایق صدا و حرارت است

- با وجود وزن کم، مقاومت بالایی دارد

- قیمت آن از سایر مصالح نظیر آن ارزانتر است

- در برابر حشرات و موریانه مقاومت بالا دارد

- تا 750 درجه سانتیگراد را میتواند به راحتی تحمل کند. همینطور نقطه ذوب آن 1342 درجه است

پس از برداشت ماده معدنی پوکه از سطح زمین در مناطق آتشفشانی، آن را به کارخانه منتقل میکنند. آن را به دستههای ماسه پوکه، عدسی، بادامی و فندقی تقسیم میکنند. پوکههایی که در ساختمان مورداستفاده قرار میگیرند، بادامی، گردویی و فندقی هستند.

- ماسه پوکه بسیار سبک است و برای ساخت بلوک، بتن و پوشش لولهکشی استفاده میشود.

- پوکه عدسی در ساخت بلوکهای سقفی کاربرد دارد

- پوکه نخودی برای مسطحسازی کف ساختمان و شیببندی سقف کاربرد دارد.

- بادامی و گردویی برای پر کردن سطوح ضخیم، پیسازی و پر کردن فضای پشت دیوار تونل کاربرد دارد

پوکه صنعتی

این پوکه از خاک رس تهیه میشود. خاک در کورههای گردان با حرارت 1200 درجه گرما میبیند و به پوکه صنعتی تبدیل میشود. دانهبندی این ماده گرد هستند و سطوح ناهموار دارند. این دانهها متخلخل (پرمنفذ) و دارای خلل و فرج هستند. باقت داخلی دانهها سیاه است و بافت بیرونی آن به رنگ قهوهای است. از ویژگیهای این پوکه به دوام و مقاومت شیمیایی، تطبیقپذیری با انواع ملات، مقاومت در برابر حرارت و گرما، عایق صوتی و حرارتی بودن، وزن سبک و عدم تغییر حالت آن اشاره میشود.

سنگ لاشه و مالون

به عنوان سنگ مالون هم شناخته میشود. با این حال یک تفاوت دارند. سنگ لاشه نتراشیده و سنگ مالون تراشیده و دارای قابلیت چکشخواری است. این دو نوع سنگ ویژگیهای مشابهی دارند. سنگ مالون را زیرمجموعه سنگهای لاشه در نظر میگیرند. در واقع سنگ مالون، همان سنگ لاشه است که به کارخانه رفته و فرآوری شده است.

این سنگها در مصالح ساختمانی بسیار مورداستفاده قرار میگیرند. به لحاظ مواد تشکیل دهنده، این سنگها ممکن است منشا کلسیم کربنات داشته باشند. این نوع را به عنوان سنگ لاشه تراورتن میشناسند. کاربرد این سنگ در صنایع هنری، مجسمهسازی، تولید موزاییک و سنگهای مصنوعی است. سنگهای لاشه ورقهای نوع دیگری از این سنگها هستند. آنها را از بافت کوه و مناطق طبیعی استخراج میشوند. این استخراج به صورت ورقهای انجام میشود. ساختار طبیعی و محکمی دارند و در ساخت و ساز کاربردهای فراوانی دارند.

از سنگ لاشه به عنوان جایگزین سیمان و بلوک در ساختمانسازی استفاده میشود. مقاومت بالا و قیمت کم، از آن چیزی ایدهآل میسازد. در کفسازی، از جمله حیاط، ورودی خانه باغها نیز از سنگ لاشه استفاده میشود.

پوکه معدنی ماسه شسته شن و ماسه کارخانهای شن و ماسه بستر رودخانه

حمل بار

حمل بار خود بر دو شکل معنی پیدا میکند. یک دسته مواردی است که از کارخانه یا انبار به محل پروژه ارسال میشود. مثلا در خصوص سنگدانه، سیمان، آهنآلان و مسائل اینچنینی (به جز بتن که درگیر پیچیدگیهایی میشود). این انتقال با وانت، کامیون و نظیر آن انجام میشود. با این حال یک دسته از حمل بار در محل پروژه است. به جز حمل با دست، سادهترین وسیله برای این کار فرغون است. با این حال در پروژههای بزرگ، به وسایل به مرتب پیچیدهتری نیاز است.

بالابر

بالابر وسیله یا مکانیزمی برای حمل بار در ارتفاعهای متفاوت است. در ساختمانسازی، بخصوص در چندطبقهسازی، این وسیله عضوی موثر است. انواع متفاوتی از بالابر در بازار موجود است که هرکدام به درد پروژهها در شکلها و وسعتهای متفاوت میخورند. میتوان انواع بالابر را از حیث قدرت، ظرفیت، قیمت، محیط کاری، ایمنی و نوع کاربرد دستهبندی کرد. از بالابر ساختمانی برای جابجایی مصالح در جهتهای بالا و پایین استفاده میشود. مصالح (معمولا در یک باکت) قرار میگیرند و با کمک سیم، الکتروموتور و گیربکس جابجایی انجام میشود.

بالابرهای ساختمانی یا کارگاهی موجود در بازار معمولا در دستههای 150 کیلویی تا یک تنی هستند. هرچه پروژه بزرگتر باشد، احتمالا به بالابر قدرتمندتری نیاز پیدا خواهید کرد. قدرت این بالابرها هم معمولا بین 3 تا 10 اسب بخار متغیر است. در انواع سبک از برق شهری 220 ولت یا به اصطلاح تک فاز استفاده میشود. در انواع قویتر نیاز به برق سه فاز یا 380 ولت است. سرعت در بالابر معمولا بیست دور در دقیقه است. این یعنی برای پیموندن بیست متر ارتفاع، یک دقیقه زمان لازم است. همینطور

لیفت تراک

با توجه به پیشرفت تکنولوژی، افرد به دنبال سادهتر و سریعتر کردن انجام پروژهها هستند. مسئله انتقال بار نیز این بین نیازمند راهکارهای جدیدتری است. لیفت تراک (املای اشتباه: لیفتراک) یکی از همین راهکارها است. راجع به وسیلهای صحبت میکنیم که با دو شاخک در جلو، بلند کردن و حمل بار را در فواصل کوتاه راحت میکند. در زمینههای متفاوتی از لیفت تراک استفاده میشود. در کارخانهها به طور ویژه این ماشین کاربرد دارد. با این حال کاربرد زیادی در سالهای اخیر در پروژههای ساختمانی نیز پیدا کرده است.

به لحاظ سوخت موتور، لیفت تراک چندین نوع دارد. دیزل، بنزین، گاز و نیروی الکتریکی این نوعها هستند. با این حال در ایران نوع بنزینی و دیزلی آن بیشتر کاربرد دارد. به لحاظ قدرت، لیفتتراکها بین 2 تا 40 تنی در بازار وجود دارند. از لیفت تراک در محیطهای باز استفاده میشود چون دودی که از اگزوز آن خارج میشود در فضای بسته خطرناک است.

از انواع مهم لیفتتراک که در کار ساختمانی کاربرد دارد، نوع بلوکگیر آن است. البته بلوکگیر یک وسیله اضافی است که روی شاخکهای لیفتتراک نصب میشود. اینطور میتواند در مقدار بسیار زیاد، بلوک، کاشی، سرامیک و نظیر آن را در پروژهها جابجا نماید.

جرثقیل یا تاور کرین

جرثقیلهای ساختمانی که به آنها تاور کرین میگویند، یک ابزار مهم نصب شدنی در محل پروژه است. ارتفاع این چرثقیلها که حتما آنها را در کنار پروژهها بزرگ دیدهاید، به چند ده متر میرسد. کاربرد اصلی آن، جابجایی و نگهداری قطعات بزرگ و سنگین مانند تیرآهن، ژنراتورهای برق، بتون و از این دست است.

از اجزای تاور کرین، باید به این موارد اشاره کرد:

- پایه آن که برای ثابت ماندن، به بستر سیمانی پیچ میشود

- دکل که به پایه وصل است. برای ارتفاع دادن به چرثقیل از آن استفاده میشود.

- قسمت متحرک بالای جرثقیل که شامل موتور، چرخ دندهها میشود. این، عامل چرخش جرثقیل است.

- بازوی متحرک که بار را حمل میکند.

- کابین اپراتور

- بازوی کوچک که برای حفظ تعادل وجود دارد. همچنین موتور و قطعات الکترونیکی آنجا قرار گرفته است.

جرثقیلها انواع متفاوتی دارند که میشود از لحاظ ارتفاع (تا 80 متر)، وزن قابل جابجایی (2 تا 240 تن)، وزن وزنه تعادل (تا 16 تن) متغیر هستند. نکته مهم در شیوه حمل بار با جرثقیل این است که برای انتقال بار حداکثری، ترول (نگهدارنده بار) نباید در انتهای بازو باشد. به این شکل، تحمل جرثقیل پایین میآید.

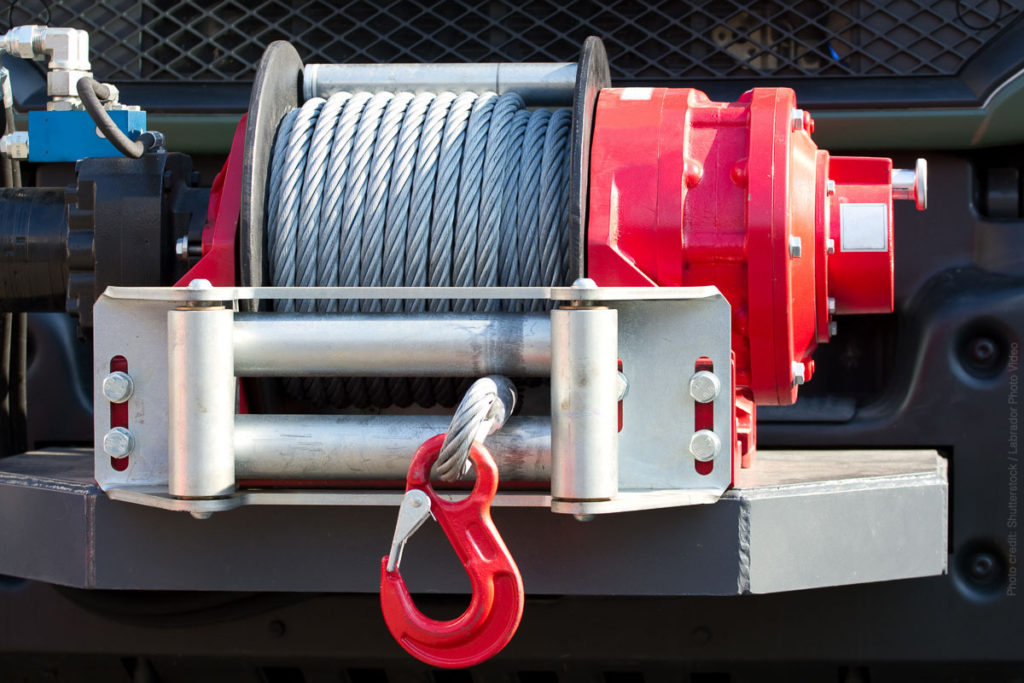

وینچ یا کشنده

وینچ یا کشنده، سیستمی است که نیروی محرکه ایجاد میکند و به این وسیله توان انتقال اجسام به صورت افقی و عمودی به وجود میآید. نیروی محرکهای که در وینچ ایجاد میشود توسط الکتروموتور یا هیدروموتور یا موتور احتراقی انجام میگیرد. نیرو به گیربکس منتقل میشود، آنجا سرعت آن کم شده و قدرت آن افزوده میشود. خروجی گیربکس، سیمی رابط (شفت) است که به درام یا قراره متصل میشود. در واقع گردش سیم بکسل منجر به حرکت رفت و برگشتی میشود. وینچ را در ارتفاع یک ساختمان نصب میکنند و اینطور اجسام را میتوانند به بالا و پایین منتقل کنند.

وینچ انواع متفاوتی دارد. نیروی محرکه آن میتواند به صورت دستی، برقی، هیدرولیکی، پنوماتیکی یا با استفاده از سوختهای فسیلی باشد.

با وجود اشتباه بسیاری از افراد، وینچ و بالابر با یکدیگر تفاوت دارند. وینچ برای کشیدن بار سنگین به صورت افقی ب زاویه مایل روی سطح تراز استفاده میشود. با این حال بالابر برای بلند کردن وسایل به صورت عمودی (شبیه به جرثقیل) است. وینچ، برخلاف بالابر یک اختراع مدرن نیست. نسلهای ابتدایی آن در دوران باستان وجود داشتند. یونانیان از چنین فرآیندی برای بلند کردن اجسام سنگین استفاده میکردند.

وینچ-بالابر برقی تاور کرین-جرثقیل لیفت تراک-لیفتراک بالابر

مقاوم سازی

مقاوم سازی به اقداماتی امنیتی اطلاق میشود که کیفیت کار را بالا میبرند. تکنیکهایی که زیر نظر معمار انجام میشوند تا بتواند مقاومت سنگدانه، بتن، پی و نظیر آن را بالا ببرد. با این شیوهها و ابزارآلات آنها آشنا خواهید شد:

ویبراتور

ویبراتور دستگاه برای به لرزهدرآوردن بتن هنگام عملیات بتنریزی است. این کار نه با دم هوا که با صاطع کردن یک فرکانس انجام میشود. همانطور که میدانید عمل لرزاندن بتن با دست قابل انجام نیست. به همین دلیل به ماشینی مخصوص این کار احتیاج است. کار با یک شلنگ ویبراتور انجام میشود. شلنگ مورداشاره در بتن قرار داده میشود. ارتعاش آن، هوای موجود در بتن را آزاد میکند. این باعث استحکام بیشتر بتن پس از خشک شدن خواهد شد. ویبراتورهای بتن به چند دسته تقسیم میشوند. برقی، بنزینی، دیزلی و دریلی انواع آن هستند. به لحاظ موتور نیز، آن را میتوان به انواع موتور احتراقی، موتور الکتریکی تقسیم کرد.

معمولا خرطوم لرزاننده را برای 5 تا 15 ثانیه به صورت عمودی در فواصل مساوی داخل بتن فرو میرود. با این حال زمان دقیق این عمل وقتی است که شیره بتن روی سطح ظاهر شود. در این هنگام حتی صدای لرزاننده تغییر میکند. اگر به اندازه کافی این عمل انجام نشود، بتن پرمنفذ باقی میماند و مقاومت آن کاهش مییابد.

شمع

یکی از روشهای بهسازی و مقاوم سازی خاک، مسلح نمودن آن است. این عمل، توسط المانهای مختلف به صورت قائم، افقی یا مایل انجام میگردد. شمع یکی از مهمترین ابزارها در این بخش است. شمعها اعضای سازهای از جنس چوب، بتن یا فولاد هستند. وظیفه، انتقال بارهای سطحی به اعماق خاک است. در واقع وقتی لایههای سطحی خاک، مقاومت کافی را نداشته باشند و مشخص شود در سطوح پایینتر، لایههای مقاومی وجود دارد، برای کندن پی عمیق از شمع استفاده میشود. البته این کار مستلزم هزینه به مراتب بیشتری به نسبت پی سطحی است. با این حال به شدت در زمینه افزایش مقاومت موثر است.

شمعها به صورت پیشساخته یا درجا مورداستفاده قرار میگیرند. نوع شکل مقطع آنها، بسته به نیاز ممکن است مربع، دایره یا چندضلعی باشد. طول شمعها هم عموما 18 متری و اکثرا به صورت آرماتوربندیشده هستند. همینطور از شمع نمونهبرداری میشود و در آزمایشگاه موردنظارت قرار میگیرد. در واقع شمع با اصول استاندارد در کارخانه تولید میشود و (پس از حفاری زمین) با کوبش، در پایینترین سطح پی فرو میرود.

پس از قرارگیر شمع در چاه، عملیات بتنریزی با لوله ترمی انجام میشود. آییننامههایی طبق استاندارد برای میزان بتن مصرفی در کار وجود دارد. پس از تزریق بتن، عملیات ویبراتور نیز در آن انجام میشود تا مقاومت بتن بالا برود.

کمپکتور

کمپکتور یا فشردهساز وسیلهای است که جهت فشردهسازی خاک و سنگدانه از آن استفاده میشود. وقتی مخلوط خاک و سنگدانه در مکانی پهن میشود، به مرور زمان در اثر فشار متراکم میشود. اینطور نشست اتفاق میافتد. اگر روی این خاک بدون کمپکت شدن، شروع به ساخت یا کفسازی کنیم، طی زمان، محصول ساختهشده ترک میخورد و تخریب میگردد. در واقع کمپکتور، نمونهای کوچک از غلطک است. در پروژههایی که امکان استفاده از ماشین غلطک وجود ندارد، از کمپکتور استفاده میشود.

شیوه کار این است که ابتدا خاک را آبپاشی میکنند. به صورتی که آب جذب شود. بعد از 24 ساعت، وقتی آب کاملا تهنشین شد اما رطوبت حفظ شده، از کمپکتور استفاده میکنند. کمپکتور دستهای دارد که اپراتور با جابجایی آن، خاک را الک میکند. دسته به خاطر کارکرد کمپکتور دارای لرزش است و به همین دلیل باعث خستگی اپراتور میشود. به همین دلیل معمولا دو نفر این کار را به صورت یکی در میان انجام میدهند.

غلطک

غلطکها برای متراکم و فشرده کردن خاک مورداستفاده قرار میگیرند. در کار آسفالتسازی به طور ویژه از غلطکهای بزرگ استفاده میکنند. با این حال غلطکهای بزرگ در ساختمانسازی، تنها در ساخت مجتمعهای بزرگ و برجها ممکن است مورداستفاده قرار بگیرند. صحبت از پروژههای عظیمی است که محوطه بزرگی دارند و سرعت و ایمنی در آن، باید در بالاترین حد ممکن باشد.

با این حال در پروژههای کوچک که فضای کمی برای مانور دارند، از غلطکهای دستی یا موتوری استفاده میشود. غلطک نیروی لازم را به زمین وارد میکند. غلطکهای دستی تکنولوژی خاصی ندارند. یک غلطک دارند که با چند میله به صورت مکانیکی و با کمک اپراتور وظیفه خود را انحام میدهند. داخل این غلطکها با آب یا روغن قابل پر شدن است تا وزن زیادی داشته باشد و بتواند به زمین نیرو وارد کند. با این حال غلطکهای موتوری تکنولوژی پیچیدهای دارند. تا حدودی ممکن است آنها را شبیه به کمپکتورها ببینید، با این حال غلطک موتوری قدرت بالاتری دارد. همینطور در غلطکهای موتوری، نیرو به صورت ارتعاش و ضربه به زمین وارد میشود.

غلطکهای موتوری انواع مختلفی در بازار دارند. غلطک ارتعاشی، تک رول و دو رول از انواع مهم آن هستند. برای مثال غلطک موتوری دو رول، دو رول برای کوبش و فشرده کردن خاک دارد. در پروژههایی که نیاز به فشردهسازی خاک یا هرچیزی شبیه به آن وجود دارد، از این ماشین استفاده میکنند. این ماشینها دارای سیستمهایی برای ایمنی، پاشش آب و ضربهگیر هستند.

جک سقفی

جک سقفی، به جکهایی اطلاق میشود که برای نگهداری ثابت و تحمل میزان بار سقف به کار میروند. در واقع سقف هنگام ساخته شدن به تکیهگاهی نیاز دارد که آن را نگه دارد و سقوط نکند. بخصوص در سقفهای قالب بتنی نیاز به جک بسیار حیاتی است. با این حال از این محوصل در تمام سقفها از جمله طاق ضربی، تیرچه بلوک، یونولیت، وافل و غیره استفاده میکنند. با این حال بنا بر مکان استفاده و نوع پروژه، از انواع متفاوت آن بهره میبرند.

جک شامل سه بخش است. قسمت نری، مادگی و رزوه این سه بخش هستند. روی قسمت نری، سوراخهایی برای تنظیم ارتفاع وجود دارد. این سوراخها با پین فنردار و در فاصلههای معین ده سانتیمتری قرار میگیرد که با پیچ و مهرههای روی مادگی با استفاده از گوه و انواع رزوه محکم به یکدیگر متصل میشوند. قسمت نری براساس طرح سازه میتواند متحرک باشد. قسمت پایین جک از لوله ساخته میشود که قطرهای متفاوتی دارد. با این حال قطرهای شش و دو سانتیمتری بیشتر متداول است. قسمت بالایی جک هم با لولهای با قطر عموما پنج سانتیمتر و ضخامت 2.5 میلیمتر ساخته شده است. از انواع جک میتوان به صلیبدار، بدون صلیب، Uشکل عراقی، شمعی، فلزی و تلسکوپی اشاره کرد.

برخلاف شمع، جک سقفی کاربردی موقت دارد. از آن تا مقاومت شدن کامل سقف برای حفظ بار استفاده میشود. جکهای سقفی به دلیل ساختار خود، تا سالها قابلیت استفاده دارند. به همین دلیل فروش جکهای سقفی کارکرده کاملا متداول است. با این حال اگر وزن سازه در پروژهای بسیار زیاد باشد، بهتر است که از جک نو استفاده شود.

اسکافلد

اسکافلد یا اسکافولد یکی از مواردی است که باعث افزایش امنیت در زمان ساخت ساختمانهای بلندمرتبه میشود. اسکافولد داربستی مثلثی است که با کمک لولهها به هم وصل شدهاند. لولهها با دقت به هم جوش داده میشوند و درز یا شکافی ندارند. همین باعث افزایش مقاومت داربست در برابر فشار میشود. برای افزایشیی میزان قدرت باربری، لولهها را اضافه میکنند. در واقع کاربرد اسکافلد، برای راحتی ساخت و ساز در ارتفاع است. همینطور بیشتر در سازههای که بتنی هستند مورداستفاده قرار میگیرد.

در ابتدا باید مطمئن شویم زمین در مکانی که میخواهیم اسکافلدبندی کنیم سفت است. اگر نباشد، از تخته زیرپایی استفاده میکنند. زمین برای این کار باید حتما تراز باشد. تراز بودن باعث میشود فشار روی همه لولهها تقسیم شود. از آنجا که داربست اسکافلد در ارتفاع بالا استفاده میشود، باید با بست داربست آنها را به هم وصل کرد. بستها کار را یکپارچه میکنند.

ابتدا چهار پاشنه روی زمین ترازشده به صورت مربع قرار میگیرد. در مرحله بعدی، چهار مل مهار به صورت مربع روی پاشنهها نصب میشود. چهار میل مهار دیگر نیز به صورت اریب نصب میشوند. بعد پایههای داربست مثلثی را در ارتفاع، در داخل پاشنه نصب میکنند. فیکس کردن با یک سری پیچ انجام میشود.

قالب بتن

قالبهای فلزی بتن، در واقع ظرفهایی هستند که لازمهی ساخت سازههای بتنی هستند. این ظرفها بر دو نوع موقت و ثابت دستهبندی میشوند. قالببندی بتن بخش عمدهای از مخارج ساخت و اجرای اسکلت بتنی را به خود اختاص میدهد. بنا بر آمارها بیش از 75 درصد هزینه یک عضو بتنی، قالببندی بتن آن است. شیوه کار با بتن این است که بتن خیس و نرم را در قالب بتنی قرار میدهند. قالبها برای اینکه مقاومت بتن را به وجود بیاورند، بدون درز تولید میشوند.

سرعت، یکی دیگر از چیزهایی است که با استفاده از قالب فلزی بتن بالا میرود. اینطور در زمان صرفهجویی میشود. پس هرچه اصرار به سریعتر به سرانجام رسیدن یک پروژه باشد، استفاده از قالب به صورت گستردهتر خواهد بود. قالبها را میتوان به سرعت جمع کرد و مجددا مورداستفاده قرار داد. همینطور حملونقل آنها آسان است و به راحتی قابلیت انبارشدن دارند.

متریال قالب فلزی، به نوعی است که چسبندگی بین بتن و قالب به وجود نیاید. این موجب میشود خوردگی در قالب به وجود نیاید و جدا کردن آن راحتتر و سریعتر باشد. اگرچه قالبهایی از جنسهای دیگر نیز در بازار موجود هستند، فولاد مقاومت و عمر به مراتب بیشتری دارد.

تسمه بولت

از نامهای دیگر آن، میتوان به تنگ تسمهای، تسمه قالب یا بولت تسمهای اشاره کرد. بررای قالببندی دیوار برشی از از قالبهای سوراخدار استفاده نمیشود. به جای آن، از تسمه بولت استفاده میشود. ورقهایی با ضخامت دو میل و عرض سه سانت و طولهای مختلف بسته به ضخامت دیوار تولید میشود. دو سوراخ در دو طرف تسمه برای اتصال پنلهای قالب تعبیه شده است. تسمه تنگ بین ناحیه ناحیه بیرونی دو قالب قرار میگیرد. تسمه دیور باتوجه به ضخامت دیوار انتخاب میشود. قالبهای لبه پنج یا ده سانت یا بزرگتر در بازار موجود هستند.

قالب بتن جک سقفی کمپکتور شمع-پی ساختمان ویبراتور-موتور-ساخت و ساز

آرماتوربندی

بتن با همه قدرت و مقاومتی از آن میشناسیم، شکننده است. به این معنی که در برابر نیروهای کششی مقاومت کمی دارد. به همین دلیل احتیاج به آرماتور برای تحمل بار است. از این رو پیش از بتنریزی، شبکهای پیچیده و در هم تنیده از میلگردها و سایر محصولات فولادی به وجود میآورند که به آن آرماتوربندی میگویند. آرماتوربنی، استحکام کششی را بالا میبرد. اینطور توان ساختمان در برابر تنشهای محیطی افزایش پیدا میکند. با این حال آرماتوربندی بخش بسیار دقیق و پیچیدهای است و شدیدا مورد نظارت قرار میگیرد.

این کار، با چنین ابزارهایی انجام میشود:

فاصله نگهدار

اسپیسر، ابزاری است که برای حفظ یک پوشش استاندارد و از پیش تعیینشده روی میلگرد کمک میکند. اینطور استحکام فشاری لازم برای حفظ سازه فراهم میشود. همینطور تاثیر عوامل محیطی مانند رطوبت و اکسیژن، فسفات و خوردگی میلگرد به حداقل میرسد. این ابزارها با توجه به سازه، متریال و شرایط متفاوت ساخته میشوند. فاصلهنگهدارهای پلاستیکی ارزانترین گزینه هستند. نوع بتنی به صورت قالبگیری به دلیل حفظ یکپارچی با سازه بتنی، بیشترین مزیت را دارد. فلزی نیز نوع دیگرر آن است که استحکام مکانیکی بالایی دارد.

تپانچه جوشکاری

با استفاده از تپانچه جوشکاری، میتوان میلگردها را با سرعت و دقت کافی به هم متصل کرد. جوشکاری از طریق جریان برق با شدت زیاد (هجده هزار آمپر) انجام میشود. با زدن دکمه یا پدال روی دستگاه، هوای فشرده، دو فک دستگاه را به میلگردها میچسباند. در نتیجه بین دو قطب مثبت و منفی، قوس الکتریکی ایجاد میشود و این معنی جوشکاری است. دستگاه جوشکاری وزن نسبتا زیادی دارد و به همین دلیل گاهی با جرثقیل متحرک ریلی در محیط کارگاه جابجا میشود.

قیچی میلگردبر

برش میلگرد به دو شیوه سرد و گرم انجام میشود. به دلایل متعدد، روش سرد که مکانیکی است، بیشتر توصیه میشود. جز سادهترین ابزارها برای برش میلگرد به روش سرد، قیچیها هستند. از قیچی برای برش میلگردهای با قطر کم استفاده میشود، در واقع تا قطر 16 میلیمتری را میتوان با قیچی ساده برش داد. به طور طبیعی، این کار به زور بازوی و انرژی زیادی نیاز دارد.

قیچیهای دستی پایهدار، انواع کمی قدرتمندتری در این زمینه هستند. از آنجا که بودن دسته بلند به صورت فیزیکی به قدرت فراد اضافه میکند، میتوان به این شیوه حتی چند میلگرد نازک را همزمان برید. همینطور با این قیچیها میتوان نبشی، سپری و ورق را نیز برش داد.

ماشین برقی برش میلگرد

یکی از ابزارهای مدرن و پیشرفته در زمینه کمک به آرماتوربندی، ماشین برقی برش میلگرد است. به آن قیچی هیدرولیکی نیز میگویند. این وسیله میتواند سرعت کار را تا اندازهی بسیاری بالا ببرد. این ماشین پدالی است و کنترل آن با پا صورت میگیرد. ظرفیتهای متفاوتی از این ماشینهای برش وجود دارد که باتوجه به نیاز تهیه میشود. قدرت ماشین برقی برش میلگرد، مربوط به قدرت موتور و تیغه برش آن است. به جز ساختمانسازی، در کارگاههای آهن و بسیاری از صنایع وسیلهای مانند این وجود دارد. همینطور دستگاههای جدید در این زمینه دو کاره هستند. به جز برش، توانایی خمکردن میلگرد را نیز دارند.

به لحاظ ظاهری، ماشین برقی برش میلگرد میتواند شکلهای بسیار متفاوتی باشند. با این حال تقریبا همه آنها چرخ دارند و با کمک اپراتور جابجا میشوند. از آنجایی که میلگردها در قطرهای متفاوت به اهداف متفاوت در بازار موجود هستند، همه ماشینهای برق برش میلگرد این امکان که تنظیمات نوع میلگرد روی آنها انجام شود را دارند.

آچار F

سادهترین ابزار برای این کار آچار F است. نام این آچار، به دلیل شکل ظاهری آن است که به شکل حرف F انگلیسی به چشم میآید. آچار F دو قسمت سر و دسته دارد. جنس این آچار از فولاد است. قطر دهانه این آچار برای آرماتوربندی، نمرات مختلفی دارد. بنا بر قطر میلگرد، از آچار مربوط به آن استفاده میشود. اگر با میلگرد قطوری سر و کار داشته باشیم، میتوان با استفاده از دو آچار و دو نفر کار را انجام داد.

میلگرد خمکن برقی

دستگاههایی هستند که میتواند میلگردها را به شکلهای مختلف، با دقت و سرعت زیاد در بیاورند. این موتوربرقی با گرداندن یک صفحه در دستگاه در جهات متفاوت با کمک یک پدال، کار میکند. روی صفحه گردان تعدادی سوراخ تعبیه شده است. با قراردادن غلطکها در سوراخها و در اثر عبور میلگرد از بین غلطکها، انواع خم را میتوان روی میلگرد اعمال کرد. از کیفیتهای این موتور این است که قادر به خم کردن همزمان چند میلگرد یا خم کردن مارپیچ است.

کرگیری

دستگاه کرگیری ابزاری قدرتمند جهت برش و مغزهگیری مصالح از جنس بتن، آسفالت، سنگ، آجر، کاشی و دیگر جامدات است. اندازههای این دستگاه در اندازه متفاوتی موجود است. برخی از انواع آن قابل حمل با دست هستند و برخی باید با ماشینآلات راهسازی حمل شوند. همینطور با نیروهای متفاوتی مانند الکتریکی، بنزینی و گاهی هیدرولیکی کار میکنند.

دستگاه کرگیری با توجه به جنس مته و مصالح، حین اصطکاک گرمای شدیدی تولید میکند. این گرما نیز باید به شیوهای مهار شود. معمولا برای این کار از پاشش آب استفاده میشود. کار این دستگاه بیشتر جهت نمونهبرداری و یا کاشت آرماتور و بولت در بتن سفت است. امکان دارد دستگاه نظارتی در خصوص کیفیت بتن بهکار رفته با پیمانکار به مشکل بخورد. این هنگام از این روش برای نمونهبرداری استفاده میشود.

دستگاه کرگیری-تجهیزات ساخت خانه آچار F-تجهیزات ساخت خانه ماشین خم و برش میلگرد-تجهیزات ساخت خانه تپانچه جوشکاری-تجهیزات ساخت خانه اسپیسر-تجهیزات ساخت خانه

برق

موتور برق

در برخی از پروژههای ساخت و ساز، نیاز به موتور برق وجود دارد. احتمالا با ظاهر و صدای این موتور آشنایی داشته باشید. موتور برق یک مولد الکتریکی است که میتواند به شکلهای متفاوتی کار کند اما در همه آنها، میدان الکترومغناطیسی ایجاد میشود. به بیان دیگر، موتور برق انرژی مکانیکی را تبدیل به انرژی الکتریکی میکند. موتور برق بخشی به اسم استاتور (Stator) دارد که بهش ثابت سیستم دوار الکتریکی آن است. استاتور، یک آهنربای دائمی است. استاتور در تعامل با آرمیچر، حرکت ایجاد میکند.

به لحاظ سوخت، سوخت موتور برقها دیزلی و بنزینی است اما انواعی از آن هم هستند که با گاز طبیعی کار میکنند. از موتوربرق بنزینی باید در مکانهای باز استفاده کرد. دلیل این موضوع، گازهای اکسید کربن و دی اکسید کربن هستند که به دلیل فعالیت موتور برق ایجاد میشوند و در فضای بسته باعث خفگی میشوند. از لحاظ سیستم روشن شدن نیز موتور برقها میتوانند هندلی، استارتی و اتوماتیک باشند.

به طور طبیعی موتور برقها صدای بلندی دارند. با این حال در نسلهای جدید و موتوربرقهای موسوم به اینورتر، صدای تولیدی کاهش یافته است. با این حال حتی در خصوص موتوربرقهای قدیمی هم راهکارهایی برای کاهش صدا وجود دارد. برای مثال از تختههای عایقصدا یا جعبهای متناسب استفاده میشود. همینطور نصب صداخفهکن یا وصل کردن شلنگ به اگزوز و قرار دادن سر شلنگ در ظرف آب نیز در دستور کار قرار میگیرد.

دیوارچینی

دیوار ساختاری ممتد، یکپارچه و استوار از جنس آجر، سنگ، بتن، چوب، فلز یا غیره است. ضخامت دیوار میتواند نازک و یا کلفت باشد. وظیفه دیوار عموما جدا کردن فضاها از هم در داخل چهاردیواری است. دیوارچینی، مستلزم انتخاب نوع مصالح، ملات مصرفی و روش اجرای کار است که همگی در نقشه مشخص شدهاند. پس از ستونگذاری و در پایان بتنریزی سراغ دیوارچینی میروند. البته دقت میکنند بتن سقف مقاومت هفت روزه خود را کسب کرده باشد. همینطور در شرایط آب و هوایی بسیار سرد (زیر پنج درجه) دیوارچینی توصیه نمیشود.

ابزارهای دیوارچینی این موارد هستند:

- کمچه

- تیشه

- دسته

- فرغون

- زنبه

- پیمانه مصالح: برای پیمانه زدن مصالحی مانند ملات و بتن استفاده میشود. مکعبی با ته باز است و در چهار طرف آن دستگیره وجود دارد.

- تراز

- گونیا

- متر

- شاقول

- شمشه

- ماله بنایی

- شمشه ملات

- استانبولی

- داربست

- نردبان

استانبولی بنایی-تجهیزات ساخت خانه شاغول-تجهیزات ساخت خانه فرغون-تجهیزات ساخت خانه ماله-تجهیزات ساخت خانه کمچه-تجهیزات ساخت خانه تراز-تجهیزات ساخت خانه

گچکاری و گچبری

گچکاری ساختمان به مجموعه عملیات ساختمانی جهت سفیدکاری دیوارهای خام اطلاق میشود. این شامل شمشهگیری دیوارها، لبهها، پنجرهها، شاقولکردن، تراز کردن دیوارها، گونیا کردن کنجها، زیرسازای دیوارها و حتی آمادهسازی دیوار برای کاغذدیواری، رنگ یا نظیر آن میشود.

گچکاری به دو بخش زیرکاری و روکاری تقسیم میشود. زیرکاری، روی دیوار سفالی یا سیمانی انجام میشود. اینجا از مخلوط گچ و خاک استفاده میکنند. این مخلوط از ترک خوردن لایه نهایی در پایان کار جلوگیری میکند. استاد گچکار تا جایی کار را شمشه میکند که ضخامت لایه روکار به حداقل برسد. بخش روکار، پرداخت نهایی گچ است. ضحامت آن از دو سانتیمتر بیشتر نمیشود. گچِ مورداستفاده از این بخش، باید بسیار ریزدانه باشد تا کار یکدست به نظر برسد. از سوی دیگر، گچبری یک کار هنری است. هنرند، با کار روی گچ، چیزهایی مجسمهمانند از آن به وجود میآورد.

این موارد، مهمترین ابزارهای گچکار و گچبر هستند:

- ماله

- استانبولی

- الک

- گونیا

- پرگار

- کاردک

- قاشقی: به قلم بوم گیر مشهور است. برای کارهای گچکاری استفاده دارد.

- دمبر: وسیلهای فلزی شبیه به چاقو که با آن، گچ را به کاری هنری تبدیل میکنند.

- بومخوار: ابزاری فلزی برای هموار کرردن متن و زمینه گچبری استفاده میشود. نوک آن مورب است و برای تمیز کردن زمینه مفید است.

- وردنگی: برای خط کشی جای گرتهشده استفاده میشود.

- نقالی: برای زیر و رو کرردن کارهای گچبری و ساخت گل و برگ از این ابزار استفاده میشود.

- دَم بُر: ابزاری شبیه چاقو که برای گچبری استفاده میشود.

- گلویی: برای ایجاد تزئینات داخلی در کنج کار، بین سقف، دیوار و حاشیه دور سقفها استفاده میشود.

- کاو مسطح: ابزاری مقعر دارای خط کناره نهایی که ربعدایره ایجاد میکند.

- تاج: مقطعی دوخ مبه شکل یک S دارد.

- نیم گرد: ابزاری با مقطعی نیم دایرهای.

تاسیسات

مکانیکی

تاسیسات مکانیکی ساختمان، مواردی است که عموما به لوله مربوط است. این موارد، شامل بخشهایی نظیر حرارتی (گرمایی و سرمایی)، تهویه، گازرسانی، بهداشتی (آب و فاضلاب)، آتش نشانی، آسانسور و چند مورد دیگر میشود. هرکدام از این بخشها را میتوان به شکلهای متفاوتی ایجاد کرد. برای مثال سیستم حرارتی میتواند به شکل تابشی، همرفت، رسانایی یا تبخیر باشد.

ابزارهای تاسیسات مکانیکی

- جوشکاری: جوشکاری لوله، خود شامل چند ابزار میشود. مشعل (پروپان یا گاز مپ)، لحیم (ترکیب فلزی گدازپذیر)، فلاکس (پایین آورنده نقطه جوش فلزات)، فندک جوش (جرقهزن)، ورق سمباده (تمیزکننده لوله) و عینک جوشکاری جز این موارد هستند.

- آچار لولهگیر: میتواند به صورت شلاقی یا کلاغی باشد. تفاوتهایی با آچار ساده دارد و برای گرفتن لوله یا باز و بسته کردن آن کاربرد دارد.

- گیره لولهگیر: به سه نوع ساده، سهپایه و رومیزی تقسیم میشود. نگهدارندهای است که از آن برای برش لوله، رزوه کردن لوله و … نظیر آن استفاده میشود.

- لوله بُر: برش لوله، با توجه به بزرگی کار، کیفیت کار تاسیساتی و اندازه لوله میتواند متفاوت باشد. سادهترین شیوه استفاده از اره (کمان اره یا تیغه اره) است. لوله بر دستی، لوله بر برقی و فلش بک هوا برش شیوههای دیگر کار هستند. مورد آخر، برش را با گاز اکسیژن واستیلن انجام میدهد.

- لوله خم کن: ابزارهایی از آن به صورت دستی، هیدرولیکی، جغجغهای، برقی یا تلمبه ای در بازار موجود هستند. برای مثال از خمکن دستی تنها در لولههای نسبتا باریک استفاده میشود.

- حدیده لوله: حدیدهکاری عملیتی است که روی لوله و سایر فلزات انجام میشود. طی این عملیات قسمتهایی از فلز تراشیده یا به اصطلاح برادهبرداری میشود. اینطور سطح بیرونی لوله را دندهای میکنند. این کار با ابزارهای دستی و ماشینی انجام میشود.

- گشادکن: اکسپندر وظیفه گشاد کردن لوله مسی و آماده کردن آن جهت بکارگیری در جوشکاری را برعهده دارد. سطح مقطع یکی از دو لوله هماندازه، گشاد میشود تا اتصال راحتتر شود. گشادکنها انواع متفاوتی مثل سمبهای، فکی، انبری، اهرمدار و هیدرولیک دارند.

گشادکن لوله-تجهیزات ساخت خانه حدیده-تجهیزات ساخت خانه لوله خمکن-تجهیزات ساخت خانه لوله گیر-گیره لوله- تجهیزات ساخت خانه

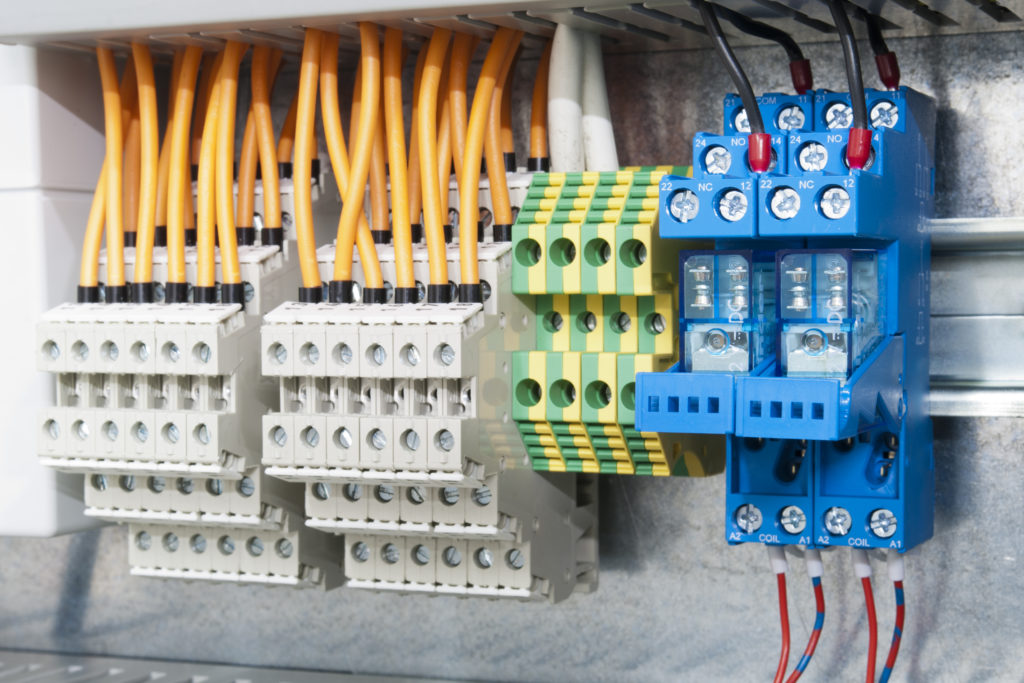

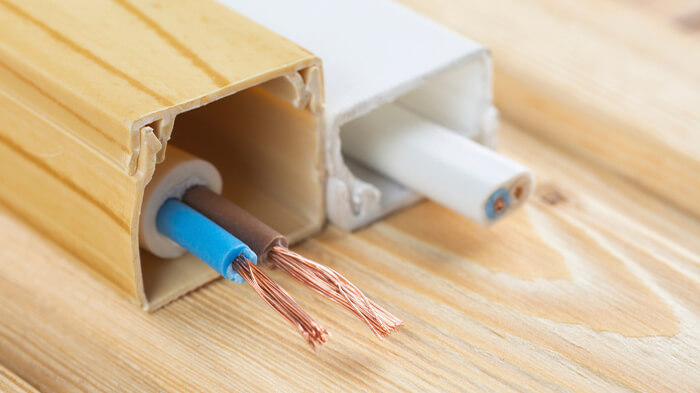

الکتریکی

تاسیسات الکتریکی ساختمان شامل سیمکشی بخشهای متفاوت میشود. این میتواند شامل برق ساختمان، تلفن، آنتن، روشنایی، اعلام حریق، منبع تغذیه اضطراری، دوربین مداربسته، آسانسور و غیره باشد.

انجام پروسهی تاسیسات الکتریکی در چند مرحله انجام میشود. ابتدا مهندس برق، تاسیسات مکانیکی را با هماهنگی معمار مشخص میکند. بعد از گچکاری زیرکار، انجام میشود. مکان پریزها، کلیدها و مسیرها اینجا مشخص میشود. مرحله سوم، بعد از سفیدکردن و کفسازی است. قوطیها تمیز میشوند، لولهها مرتب میگردند و سیمکشی انجام میشود. سرسیمها قلعاندود میشوند و تجیهیزات برقی و روشنایی متصل میگردند. مرحله آخر، بعد از نقاشی و اجرای کامل کف است. در این مرحله کلید و پریز، تجیهیزات نور مخفی، روشنایی، موتورخانه و نظیر آن انجام میشود.

ابزارهای تاسیسات الکتریکی

- انبردست

- پیچگوشتی

- چراق قوه

- دستکش عایق

- متر

- نواربرق

- سیم لخت کن

- بست کمربندی

- دریل برقی

- فازمتر

- محور اتصال: کابلهای کواکسیال را با کمک آنها به دستگاهها متصل میکنند. همینطور وظیفه دارند از خردشدن کابل جلوگیری کنند.

- نوار ماهی: برای عبور سیم برق از کانال، از این ابزار استفاده میکنند. یک نوار طولانی، نازک و فولادی است که داخل یک چرخدنده جمع شده است. قلابی در نوک آن وجود دارد که با کمک آن، سیم را مانند ماهی میگیرند و از هرجایی که لازم باشد عبور میدهند.

- داکت برق: از جنس فایبرگلاس هستند. برای پخش و پلا نبودن یه مجموعه سیم، آنها را از داخل داکت عبور میدهند.

- ترمینال بلوک: امکان اتصال ایمن را در هنگام برقراری چند سیم به هم ممکن میکنند. شامل یک محفظه مدولار و بدنهای عایق میشوند.

- بیت ریمینگ: اتصال بخشهای مختلف لولهکشی به یکدیگر برای ایجاد مسیر بین قطعات الکترونیکی است. بیت ریمینگ به یک متهبرقی متصل میشود و دهانه لوله را بیشتر باز میکند. اینطور لوله بعدی راحتتر میتواند به قبلی به صورت ایمن متصل شود.

- ترمینال: گیرههایی پلاستیکی هستند که به تکنسین برق کمک میکنند تا در کار با قطعهای با چند سیم، سریعتر ارتباط را برقرار کند.

- میله نجات: وقتی فردی دچار برقگرفتگی میشود، دست زدن به او بسیار خطرناک است. به همین دلیل باید به شیوهای دیگر او را از منبع برق دور کرد. میله یا قلاب نجات این کار را انجام میدهد.

بیت ریمینگ-تجهیزات ساخت خانه ترمینال بلوک-تجهیزات ساخت خانه داکت کابل-تجهیزات ساخت خانه نوار ماهی-تجهیزات ساخت خانه دریل-تجهیزات ساخت خانه بست-تجهیزات ساخت خانه سیم لخت کن-تجهیزات ساخت خانه چسب برق-تجهیزات ساخت خانه

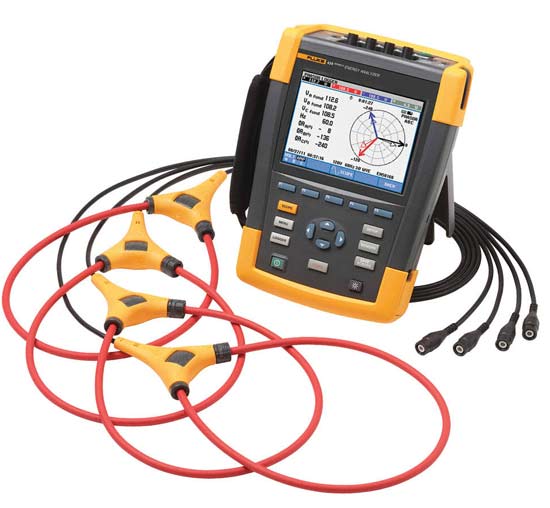

دستگاههای تاسیسات الکتریکی

- تستر ولتاژ: دستگاههای کوچکی هستند که موارد پیشرفتهتر فازمتر به حساب میآیند. نوک دستگاه را به مکان موردنظر نزدیک میکنیم و در صورت وجود ولتاژ چراغ روی صفحه آن روشن میشود.

- آنالایزر مدار: یک ابزار الکتریکی دستی-دیجیتالی است. با کمک این دستگاه، اطلاعات مدار متصل به یک پریز در اختیار تکنسین قرار میگیرد. با کمک آنالایزر، ولتاژ، قطبیت، ولتاژ خط، معکوس و نکات دیگر منتقل میشود.

- ردیاب کابل: یک ابزاار الکتریکی است که به کمک آن میتوان محل کابلها، فیوزها و حتی لولههای فلزی را ردیابی کرد.

آنالایزر-تجهیزات ساخت خانه تست ولتاژ-تجهیزات ساخت خانه

نصب چوب و MDF

در این بخش چیزهایی نظیر نصب دکور، کابینت و قرنیز قرار میگیرند. نکته اصلی در مورد این موارد این است که بخش اعظم عملیات در این زمینه در کارگاه انجام میشود. در ابتدا استادکار به محل پروژه میآید و اندازههای لازم را به دست میآورد. بعد با توجه به میل کارفرما در طرح و اندازهها، عملیات اصلی در کارگاه (خود یا همکارانش) انجام میشود. در کارگاه ابزارهای اصلی چیزهایی نظیر اره دورکن، فارسیبُر، سی ان سی، گازور زن، پولیشر، عمود بر، لبه چسبان، دریل ستونی، کمپرسور هوا و نظیر اینها هستند.

زمان نصب که از راه میرسد، میتوانید حضور یک سری ابزار و وسایل دیگر مربوط به نصب را ببینید. صحبت از چنین ابزارهایی است:

- چسب: از انواع متفاوتی چسب در این کار استفاده میشود. چسب چوب بیشترین کاربرد را این بین دارد.

- میخکوب: برقی یا شارژی هستند و اجازه میدهند در مدتی کوتاه اتصال دو قطعه را انجام دهید.

- منگنه کوب: به طور ظاهری شباهتهایی با میخکوب دارد، اما خروجی متفاوتی دارند. منگنهکوب همانطور که از اسم آن پیداست، منگنههای قدرتمندی میتواند برای اتصال ورقههای چوبی یا MDF به کار گیرد.

- دریل: سریهای متفاوتی دارد و برای سوراخ کردن به کار میرود.

منگنه کوب-تجهیزات ساخت خانه میخکوب-تجهیزات ساخت خانه

نظرات کاربران